Нещодавно я зробив мініпроєкт на тему “як впливатимуть деякі зміни в системі охолодження на температуру стінок двигуна”.

Маю сказати, що в цій роботі, а точніше під час проєкування моделей “двигунів” для CFD (computational fluid dynamics — одного з методів симуляції фізичних процесів за допомогою комп’ютера), я керувався здебільшого досвідом, а не детальними розрахунками для створення бездоганної конструкції. Проте це не означає, що створив щось погане. По-перше, це мій перший подібний “практичний” проєкт такого масштабу (маю на увазі за сукупністю різних процесів, які впливатимуть одне на одне), мета якого — тема охолодження двигуна, загалом я й сам ще далеко не Tom Mueller.

По-друге подібні комп’ютерні симуляції вимагають від “заліза” великої потужності, продуктивності, якщо робити їх правильно, що необхідно для отримання скільки-небудь пристойних результатів. Тому для скорочення часу роботи над проєктом я пожертвував точністю. До того ж я використовую не найкрутіше пограмне забезпечення в цій сфері, тому викладені тут результати носять візуалізаційний характер! Тема насправді набагато складніша та цікавіша, але не будемо заглиблюватись у неї дуже сильно. Тому для більшого контексту можете почитати мій канал в Телеграм. Також попереджаю, що стаття буде специфічна та зайде далеко не всім: буде багато термінів, графіків та картинок.

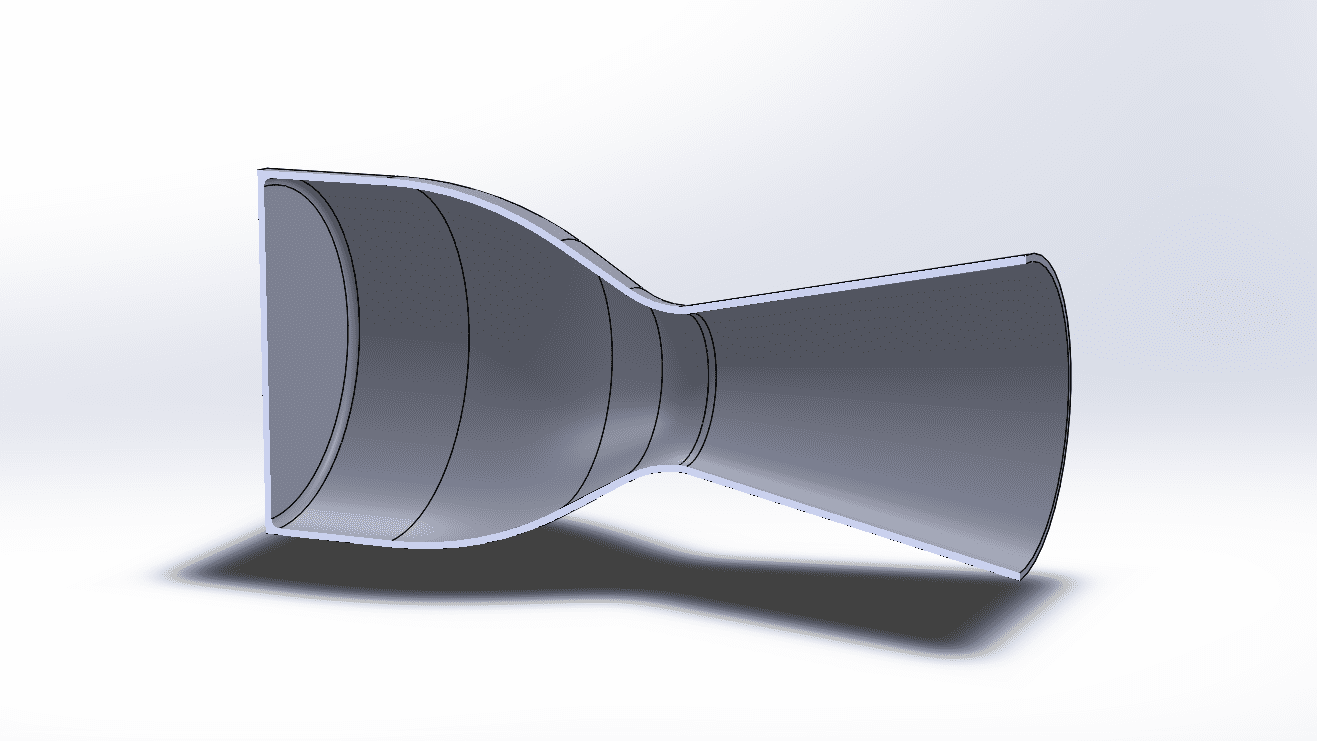

Ближче до справи. Я спроєктував сопло ракетного двигуна, яке складається з камери (по аналогії камери згорання в справжніх ракетних двигунах), та сопла — частини конструкції, яка звужується і розширюється, та слугує для надання газам швидкості. Нікого горіння в моєму двигуні немає, лише потік гарячого газу — вуглекислого (СО2), тобто спрощення процесів току речовини в соплі до базових.

Взяв за основу саме цю конструкцію сопла, адже вона перевірена вже не один десяток раз та більш-менш вивчена.

Якщо казати про параметри та розміри “базової” конструкції, то вона геть невелика: довжиною близько 40-ка мм. та майже 20 мм. в діаметрі, товщина стінки у всіх наведених нижче конструкціях = 0.4мм. Водночас для умов, відповідних до тих, що на поверхні Землі, воно створюватиме тягу в районі 200 Ньютон, або більше 20-ти кілограм, а для його роботи щосекунди потрібно всього 100 мл. згаданого вище газу, розігрітого до температури у 1500°С. Питомий імпульс за таких умов складатиме ~120с. Тепер коли ми ознайомились з базою проєкту, можна переходити до смачненького..

Як Ви, мабуть, знаєте, є кілька основних механізмів охолодження конструкції двигуна: радіаційне охолодження (якщо це відбувається в атмосфері, можна додати безпосередній теплообмін з нею) та регенеративне. Ще є абляційне, проте його в рамках цих експериментів не розглядаємо.

“Контрольний зразок” — варіант тягової камери, яка віддає своє тепло назовні (в моєму випадку — оточуючій атмосфері) лише через випромінювання та нагрівання повітря навколо неї.

Потік газів, рухаючись вздовж сопла, “нарощує” свою швидкість, але при цьому поступово охолоджується. На виході з сопла його температура опускається до ~ 600°С. Розглянемо графік розподілу температури корпусу від його повздовжніх координат.

Графік температура газового потоку складений за результатами іншого експерименту. Він показує різницю між різними конструкціями сопел: з півкутом розширення 10° та 20°. В нинішньому експерименті цей кут складає 12°!

Як бачите, найбільше корпус нагрівається перед критичним січення. Це місце в двигуні одне з найнапруженіших. Для порівняння температура плавлення нержавіючої сталі AISI 304, з якої зроблений цей зразок, складає 1400-1450°С. Звісно, що такий матеріал погано підходить для конструювання ракетних двигунів (хоча для невеличких прототипів, можливо, його буде використовувати якраз доцільніше), проте це лише наочний експеримент.

Також цікаво поспостерігати за протіканням симуляції, побачити прогрес нагріву стінок та формування течії газів: відео.

Тепер перейдемо до конструкцій тягових камер, які охолоджуються регенеративно. Першою з цього списку є найпростіша конструкція, що має подвійну стінку. Простір між зовнішньою та “вогневою” стінками (так називають стінку сопла та камери двигуна, яка утворює внутрішній “простір” двигуна) — так зв. “сорочка охолодження двигуна”. У цієї моделі вона суцільна, тобто не поділена на менші канали вздовж сопла, як це зазвичай робиться. Пізніше ми переконаємось в одному з плюсів такого рішення, в порівнянні із суцільним каналом.

В подальших експериментах в якості охолоджуючої рідини слугує етанол, який втікає в сорочку зі сторони зрізу сопла (вихідної його частини) та тече до камери, а потім “забирається” через відповідний колектор (схожий на бублик). За кожну секунду його витрачається всього 30г. По аналогії з реальним ракетним двигуном, далі цей компонент палива потраплятиме до камери згорання, де змішуючись з окисником згорятиме.

До речі, таке використання компонента палива в двигуні має два плюса: по-перше, таким чином ми охолоджуємо двигун, по-друге, ця теплова енергія не втрачається, а повертається разом з цим компонентом до камери згорання, а це підвищує ККД всього двигуна.

Знову бачимо, що найгарячіше місце — перед критичним січенням, проте тепер воно майже на 100°С холодніше, ніж в минулому експерименті. Стінки камери “згорання” також холодніші майже на дві сотні градусів.

Згадаємо теплову потужність — к-сть теплоти, яка щосекунди передається гарячим газом (які всередині) сопла його стінкам (далі частина цієї енергії передається охолоджуючій рідині, а частина через зовнішню стінку покидає двигун).

Теплова потужність попередньої камери складала 500 Ват. Для цього зразка вона дорівнює 4 кВт!

Цікаво, що етанол в сорочці охолодження нагрівається однаково швидко по всій довжині каналу. Тут співпали певним чином швидкість руху охолоджуючого тіла вздовж каналу та потужності теплопередачі по його довжині. Середня температура етанолу біля виходу із сорочки охолодження ~ 67°С. Згідно з моїми розрахунками, які, правда, спирались на попередній експеримент, це значення мало бути майже у 3 рази меншим… Але чим холодніша стінка двигуна — тим швидше їй передається тепло від робочого тіла; через це і з’явилась така різниця між результатами.

Відео до експерименту.

Потік етанолу раніше був спрямований від вихідного січення сопла, тобто рухався у напрямку, протилежному до руху газів всередині сопла. Тепер зробимо навпаки — нехай він рухається від вихідного січення. Різниця полягає в тому, що більш холодний етанол краще відбиратиме тепло від вогневої стінки, ніж уже підігрітий. Відповідно і охолоджуватись стінка буде краще.

Максимальна температура стінок сопла, за нижче наведеними графіками, знизилась на 20°, хоча тут вже межа похибки симуляції! Вищі температури стінок ніби “зсуваються” в ту сторону, в яку тече етанол, про що я і казав.

Загалом в рідинних ракетних двигунах було б логічніше робити як в другому варіанті — щоб охолоджуюча рідина рухалась від камери до сопла, адже камера згорання дуже енергетично напружене місце. До того ж не забуваємо, що метали при підвищенні їх температури втрачають у міцності, іноді досить сильно. Проте зазвичай робиться навпаки.. Гадаю, що робити дифузор сопла холоднішим вигідніше, ніж камеру згорання, адже і товщина стінки першого менша. Додайте до цього великі розміри цього “дзвону” та необхідність робити подвійну стінку (а іноді бували і потрійні) і вималюється непогана теорія…

На останок зробимо експеримент, в якому поділимо сорочку охолодження на 15 окремих каналів, а етанол пустимо у протилежному до основного потоку напрямку.

Через те, що частину простору сорочки охолодження займають стінки між каналами, їх січення зменшилось. Тому зросла і швидкість руху охолоджуючої рідини. Середня температура етанолу тепер складає 75°С, а максимальна підскочила аж до 120.

Середня максимальна температура вогневої стінки зменшилась майже у 1.16р. (1180 проти 1372°С), але і теплова потужність передачі тепла від вуглекислого збільшилась до 9.2 кіловата! Краща передача тепла від стінок до охолоджуючої рідини пов’язана з додаванням перегородок між каналами, тобто збільшенням площі контакту етанолу зі стінками.

Я вирішив подати температуру стінки саме за допомогою трьох вимірювань на різній відстані від вогневої стінки (коректніше сказати від її поверхні), адже вона зменшується з віддаленням від центру сопла — задля наочності. Проте найкраще це показано у відео до цього експерименту.

Також цікаво подивитись на розподіл температур в поперечній площині (картинка нижче). Що цікаво, посеред каналу температура вогневої стінки вища, ніж біля його краю. А от для зовнішньої стінки ситуація протилежна та більш прогнозована (перетинки між каналами краще проводять тепло в радіальному, ніж самі канали)..

Нижче додав зображення, яке демонструє розподіл (по внутрішній поверхні сопла та камери) передачу теплової енергії від потоку газів всередині сопла (тобто робочого тіла — СО2) до стінки камери “згорання” та сопла. Видно, що тепловий потік зростає ближче до критичного січення та є максимальним практично в тому районі. Ця пляма, в якій потік є екстремально великим — баг симуляції, а не природнє явище. Якби я зробив більш деталізовану сітку (“сітка” — поняття в CFD, яке характеризує розподіл та кількість точок, в яких відбувається розрахунок параметрів потоку. Чим мілкіша сітка — тим реалістичніші результати симуляції, проте дуже сильно зростає час та вимоги до комп’ютера), цього б не сталось..

В принципі ось і все, чим я хотів поділитись з Вами.. Дякую, якщо дочитали до цього місця та отримали інформацію для роздумів!:)